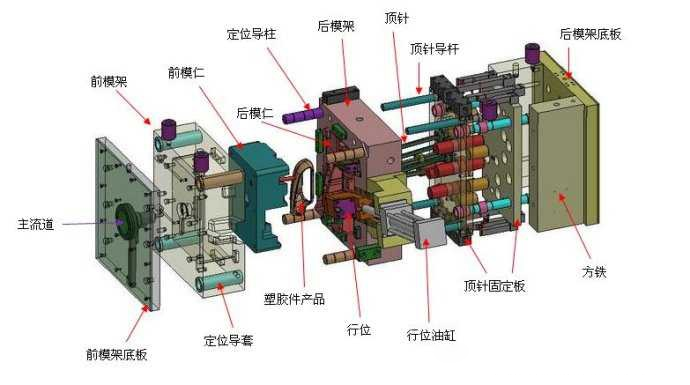

1 射出成形金型の構成。主に、成形部品(可動金型部品と固定金型部品の金型キャビティを構成する部品を指します)、注入システム(溶融プラスチックが射出機のノズルから金型キャビティに入るチャネル)、ガイドで構成されています。部品 (金型を閉じるときに金型を正確に位置合わせするため)、押し出し機構 (金型が分割された後に金型キャビティからプラスチックを押し出す装置)、温度調整システム (射出プロセスの金型温度要件を満たすため) ) 排気装置(成形時に金型キャビティ内の空気やプラスチック自体が揮発したガスを金型外に排出し、パーティング面に排気溝を設ける場合が多い)とサポート部品(取り付けや固定に使用します)成形部品などを支える機構)で構成されており、サイドパーティング機構や中子抜き機構などがある場合もあります。

2. 射出成形金型の設計手順

1. 設計前の準備

(1) デザインの割り当て

(2) プラスチック部品の幾何学的形状、プラスチック部品の使用条件、プラスチック部品の原材料などに精通している

(3) プラスチック部品の成形工程を確認する

(4) 射出成形機の型式と仕様を指定します。

2.成形工程カードの策定

(1) 概略図、重量、肉厚、投影面積、外形寸法、側面凹部やインサートの有無などの製品概要

(2) 製品名、型番、メーカー、色、乾燥など、製品に使用されているプラスチックの概要

(3) 射出成形機と取り付け金型間の関連寸法、スクリューの種類、出力など、選択した射出成形機の主な技術パラメータ (4) 射出成形機の圧力とストローク

(5) 温度、圧力、速度、型締力などの射出成形条件

3. 射出成形金型の構造設計手順

(1) キャビティの数を決定します。条件:最大射出量、型締力、製品精度要件、経済性

(2) ランオフサーフェスを選択します。原則は、金型の構造が単純で、分割が簡単で、プラスチック部品の外観や使用に影響を与えないことです。

(3) キャビティのレイアウト計画を決定します。可能な限りバランスの取れた配置を使用する

(4) ゲート方式を決定します。主流路、分流路、ゲート、コールドホールなどを含む。

(5) リリースモードを決定します。プラスチック部品が残った金型のさまざまな部分に応じて、さまざまな離型方法が設計されています。

(6) 温度調節システムの構造を決定します。温度調節システムは主にプラスチックの種類によって決まります。

(7) 雌型やコアにインサート構造を採用する場合、被削性やインサートの装着・固定形態が決まります。

(8) 排気タイプを決定します。通常、金型のパーティング面と突き出し機構と金型との隙間を排気に利用できます。大型かつ高速射出成形金型の場合は、それに対応した排気形状を設計する必要があります。

(9) 射出成形金型の主要寸法を決定します。対応する式に従って、成形品の加工サイズを計算し、金型キャビティの側壁の厚さ、キャビティ底板、コアバッキングプレート、移動テンプレートの厚さ、キャビティプレートの厚さを決定します。モジュールキャビティと射出成形金型の閉じ高さ。

(10) 標準モールドベースを選択します。設計、計算された射出成形金型の主要寸法に従って射出成形金型の標準モールドベースを選択し、標準金型部品を選択してみてください。

(11) 金型の構造をスケッチします。射出成形金型の全体構造スケッチの作成と金型構造図の作成は、金型設計において非常に重要な作業です。

(12) 金型と射出成形機の寸法を確認してください。使用する射出機の最大射出量、射出圧力、型締力、金型の取り付け部の大きさ、型開きストローク、エジェクタ機構などのパラメータを確認してください。

(13) 射出成形金型の構造設計の見直し。事前審査を行ってユーザーの同意を得て、ユーザーの要件を確認・変更する必要があります。

(14) 金型の組立図を作成します。射出成形金型の各部の組立関係、必要な寸法、シリアル番号、詳細を明示 タイトルブロックおよび技術要件(技術要件の内容は以下のとおりです。 a. 突き出し機構の組立要件など、金型構造の性能要件) b. 金型組立工程の要件、例えば金型の上部と下部の平行度、 c. 酸化防止処理の要件、 e. 金型のテストと検査の要件 (15) 金型組立図または部品図から部品図を分解して描く順序は、最初に内側、最初に外側です。複雑な後に単純になり、最初に形成部品、次に構造部品が続きます。

(16) 設計図をレビューします。射出成形金型設計の最終レビューは、射出成形金型設計の最終チェックであり、部品の加工パフォーマンスにさらに注意を払う必要があります。

3. 射出成形金型の監査

1. 基本構造

(1) 射出成形金型の機構と基本パラメータが射出機に適合しているかどうか。

(2) 射出成形金型には型締ガイド機構があり、その機構設計は合理的か。

(3) パーティング面の選択は妥当か、バリの可能性はないか、突き出し・リリース機構にセットされた移動金型(または固定金型)側にプラスチック部品が滞留していないか。

(4) キャビティのレイアウトとゲート システムの設計は合理的かどうか。ゲートはプラスチック原料と適合しているか、ゲート位置は同等か、ゲートとランナーの幾何学的形状とサイズは適切か、流量比は妥当か。

(5) 成形部品の設計は合理的か。

(6) エジェクトリリース機構と横方向オス。あるいは、炉心を引き出すメカニズムが合理的で、安全で、信頼できるものであるかどうか。干渉や閉塞がないかどうか。(7) 排気機構の有無及び形状は合理的か。(8) 温度調節システムが必要かどうか。熱源と冷却モードが適切かどうか。

(9) 支持部の構造は合理的か。

(10) 外形寸法は確実に取り付けられるか、固定方法は合理的かつ確実に選択されているか、取り付けに使用するボルト穴は射出機構および固定金型固定板のねじ穴位置と一致しているか。

2. 設計図

(1) 組立図

部品とコンポーネントの組み立て関係が明確であるかどうか、一致するコードが適切かつ合理的にマークされているかどうか、部品のマークが完全であるかどうか、リスト内のシリアル番号に対応しているかどうか、関連する指示に明確なマークが付いているかどうか、およびその方法射出成形金型全体が標準化されています。

(2) 部品図

部品番号、名称、加工数量が明確に記載されているか、寸法公差や各種公差マークが合理的かつ完全であるか、摩耗しやすい部品は研削用に確保されているか、どの部品に超高精度の要求があるか、この要件は満たされているか各部品の材質クッションが適切か、熱処理要件や表面粗さ要件が適切か。

(3) 地図作成法

作図方法は正しいか、国家規格に準拠しているか、図面に表現された幾何学図形や技術的要件は理解しやすいか。3. 射出成形金型の設計品質

(1) 射出成形金型の設計にあたっては、プラスチック原料のプロセス特性や成形性能、射出成形機の種類が成形品質に及ぼす影響、およびそれに対応した事故防止策が講じられているかどうか。射出成形金型の設計時に、成形プロセス中に発生する可能性のある問題を解決します。

(2) 射出成形金型のガイド精度に対するプラスチック部品の要件が考慮されているか、ガイド構造が合理的に設計されているか。

(3) 成形部品の加工寸法計算は正しいか、製品の精度は保証できるか、十分な強度と剛性を持っているか。

(4) 支持部品により金型全体の強度、剛性が十分に確保できるか。

(5) 金型のテストと修理の要件が考慮されているかどうか

4. 組立、分解及び取扱い条件に関して、組立、分解に便利な溝、穴等の有無及び表示の有無。

投稿時間: 2023 年 3 月 6 日