プラスチック金型の開型加工工程とは何ですか?

プラスチック金型を開けることは、射出成形プロセスの重要なステップです。プラスチック金型開きのワークフローは、製品設計、金型設計、材料調達、金型加工、金型デバッグ、生産試作、量産となります。

プラスチック金型開きの7つの作業フローを詳しく紹介します。

(1) 製品設計:プラスチック製品を生産する必要性に応じて、製品設計を行います。これには、製品のサイズ、形状、構造などの要件を決定し、詳細な製品図面を作成することが含まれます。

(2) 金型設計:製品設計図に基づいて金型を設計します。金型設計者は、製品の特性や要求に応じて、金型の構造、部品配置、パーティング面、冷却方式などを決定し、金型設計図を作成します。

(3) 材料調達:金型設計図に基づき、必要な金型材料を決定し、購入します。一般的な金型の材料は、工具鋼、ステンレス鋼、アルミニウム合金などです。適切な材料を選択することで、金型の性能と寿命を向上させることができます。

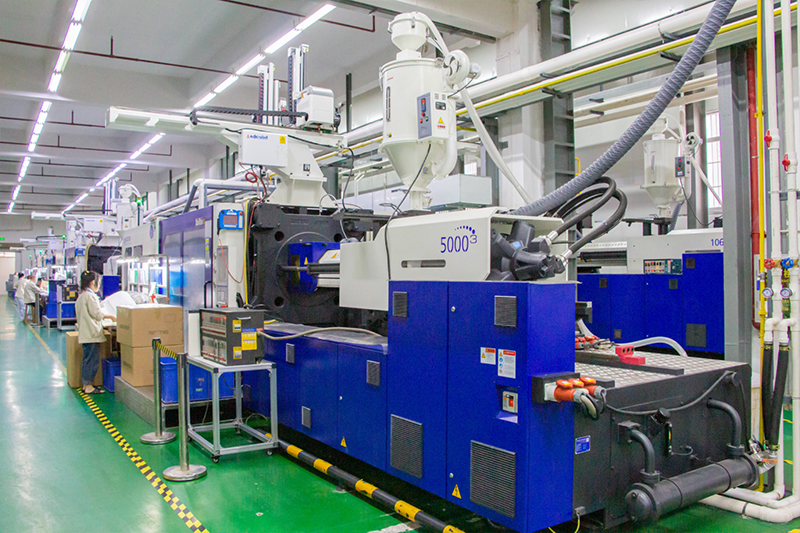

(4) 金型加工:購入した金型材料は金型加工工場に送られ、加工・製造されます。金型加工にはCNC加工、放電加工、ワイヤーカット等の加工から金型部品の組立、デバッグまでを含みます。

(5) 金型デバッグ:金型加工完了後、金型デバッグを行います。金型のデバッグは、金型の設置、射出成形機のパラメータの調整、金型のテストなどの手順を含む、金型の性能と精度を検証することです。金型のデバッグを通じて、金型が正常に動作し、製品の要件を満たしていることを確認できます。

(6) 量産試作:金型デバッグ完了後、量産試作を行います。量産試作とは、小ロット生産、製品品質検査、プロセスパラメータの調整などを含め、金型の生産能力や製品品質を検証することです。量産試作を通じて金型や工程をさらに最適化し、安定した製品生産を実現します。

(7) 量産:量産試作検証が正しければ、量産を行うことができます。量産工程では、金型の性能や寿命を確保するために定期的に金型のメンテナンスやメンテナンスを行う必要があります。

要約すると、プラスチック金型開口ワークフローには専門的な技術と経験が必要であり、金型の品質と生産効率を確保するために関連部門や担当者と緊密に連携する必要があります。

投稿日時: 2023 年 9 月 13 日