小型プラスチック射出成形金型加工のカスタマイズされたプロセスフロー?

小型プラスチック射出成形金型のカスタマイズプロセスは、多くのリンクと専門的な技術が関与する複雑で細かいプロセスです。このプロセスは、いくつかの主要な段階に分けて詳細に説明されています。

ステージ 1: 設計とモデリング

加工を開始する前に、まず製品の要件に応じて金型の 3 次元モデルを設計する必要があります。この段階では、SolidWorks や UG などの CAD (コンピュータ支援設計) ソフトウェアを使用して、金型の構造設計を実行する必要があります。設計では、プラスチック部品の形状、サイズ、公差などの要素、射出成形機の仕様、射出成形プロセスの要件を考慮する必要があります。設計完了後は、金型設計の合理性を確保するために、金型の強度、剛性、ホットランナーなどを解析する必要もあります。

ステージ 2: 材料の選択と準備

金型の材料の選択は非常に重要であり、金型の耐用年数、精度、コストに直接影響します。一般的に使用される金型の材質は鋼、合金鋼、超硬合金などです。材料を選択する際には、硬度、耐摩耗性、耐食性、熱処理性能などの要素を考慮する必要があります。素材が完成したら、加工に適したサイズや精度にするために、切断や研削などの前処理も必要です。

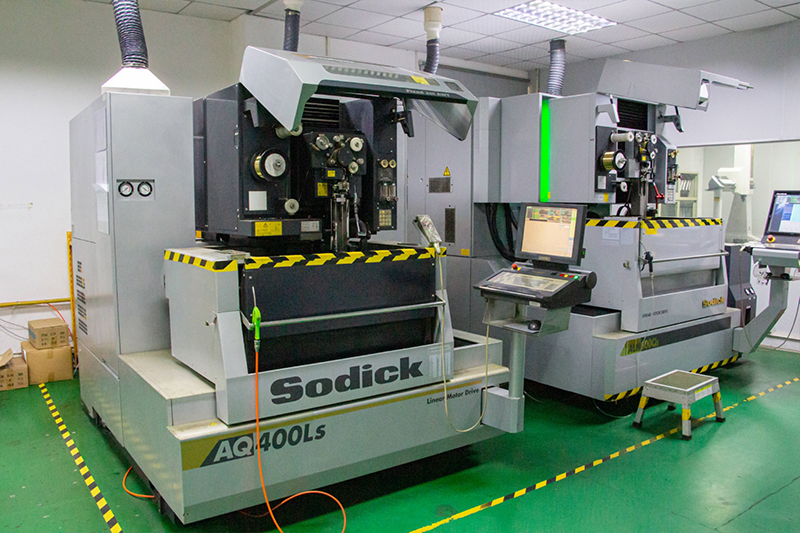

3段階:機械加工

機械加工は金型製造プロセスの中心です。この段階には、フライス加工、旋削、研削、EDM などのプロセスが含まれます。フライス加工と旋削加工は主に金型の粗加工に使用され、研削加工は金型の表面品質と精度を向上させるために使用されます。Edmは特殊な加工方法で、主に従来の方法では加工が困難な複雑な形状や金型の加工に使用されます。

熱処理、表面処理の4段階

熱処理は金型製造プロセスの重要な部分であり、金型の硬度と耐摩耗性を向上させることができます。一般的な熱処理方法は焼き入れ、焼き戻しなどです。表面処理は主に金型の耐摩耗性、耐食性、美しさを向上させるために行われ、一般的に使用される表面処理方法はサンドブラスト、研磨、電気メッキなどです。

ステージ 5: 組み立てと試運転

金型のさまざまな部品を加工すると、それらを組み立てる必要があります。組立工程では、金型全体の性能を確保するために各部品の精度と適合関係を確保する必要があります。組み立てが完了したら、金型のデバッグとテストを行い、金型の動作性能と製品の品質を確認し、問題を適時に修正することも必要です。

まとめる

小型プラスチック射出成形金型のカスタマイズプロセスは複雑かつ微細なプロセスであり、設計、材料、加工、熱処理、表面処理、組立デバッグなどの緊密な連携が必要です。最終金型の品質と性能が製品要件を確実に満たすために、各リンクには専門的な技術と厳格な品質管理が必要です。

投稿日時: 2024 年 3 月 14 日