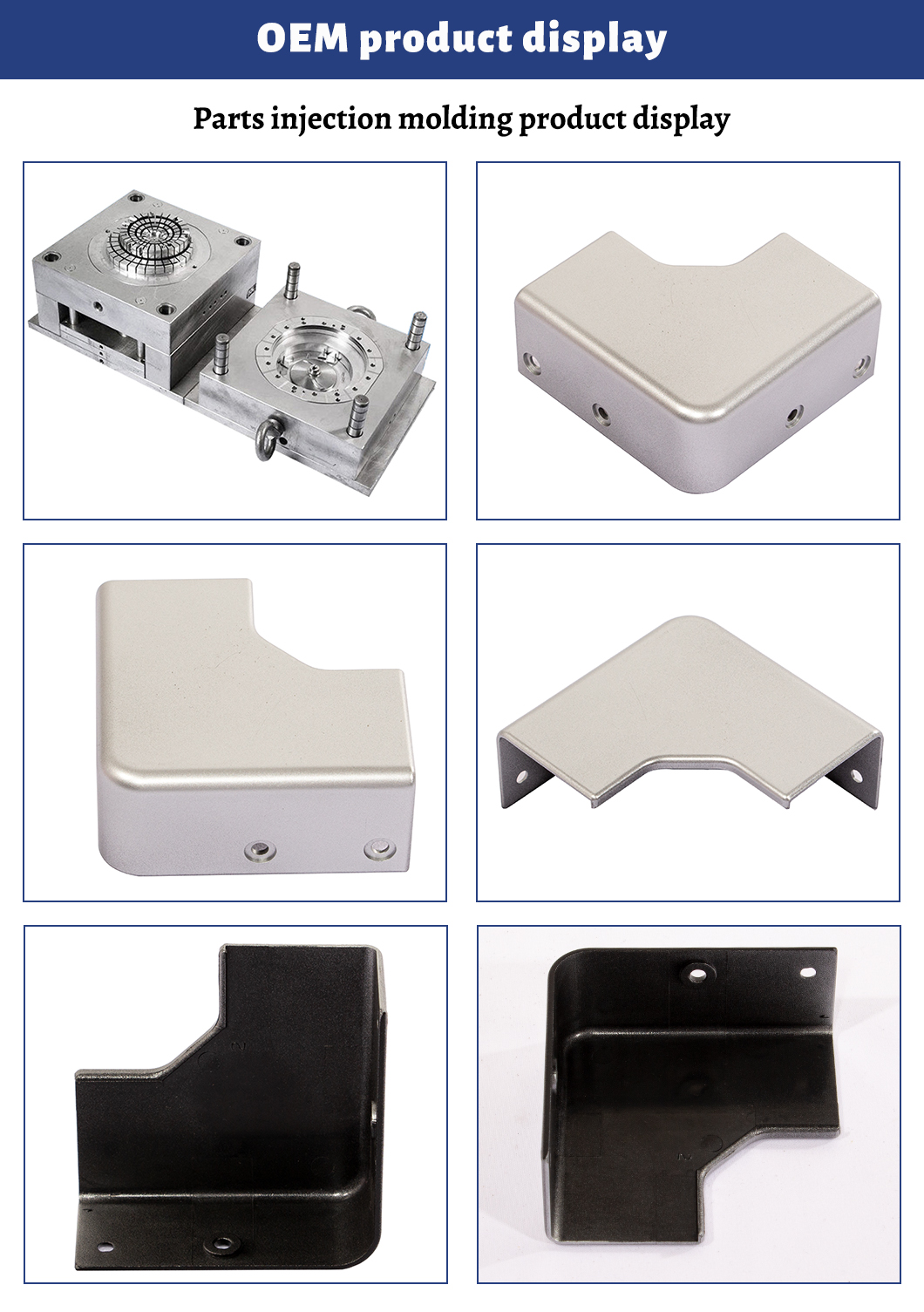

電気プラスチック部品用のカスタマイズされた射出成形金型

説明

射出成形とは、材料を金型に射出して部品を製造する方法です。金属 (このプロセスはダイカストとして知られています)、ガラス、エラストマー、菓子類、そして最も一般的には熱可塑性および熱硬化性ポリマーはすべて射出成形で使用できます。部品の材料は加熱されたバレルに供給され、混合されて金型キャビティに押し込まれ、そこで冷却されてキャビティの形状に硬化します。通常、工業デザイナーまたはエンジニアによって製品が設計された後、金属 (通常は鋼鉄またはアルミニウム) から金型が作成され、精密機械加工によって目的の部品の特徴が形成されます。一部の低温熱可塑性プラスチックの射出成形中に溶融しないフォトポリマーなどの 3D プリント材料は、一部の単純な射出成形金型に使用できます。射出成形は、非常に小さな部品から非常に大きな部品まで、幅広い部品の製造に広く使用されています。さまざまな幾何学的形状やサイズの部品を製造できるかどうかは、作業に使用される機械の種類によって決まります。

キャビティ内の空気や、金型への射出時にプラスチックが溶けて発生するガスを排除するように設定されています。排気がスムーズでないと製品表面にエアマーク(ガスライン)ができ、焼き付き等の不良が発生します。プラスチック金型の排気システムは、通常、金型に組み込まれた溝状の排気口で、元のキャビティ内の空気や溶融材料によって持ち込まれるガスを排出します。溶融材料がキャビティに射出されるとき、元のキャビティはキャビティ内の空気や溶融物によってもたらされるガスは、材料の流れの最後にある排気口から金型の外側に排出する必要があります。そうしないと、製品に気孔が発生したり、接続不良が発生したり、金型の充填不良が発生したり、蓄積された空気は圧縮による温度上昇により燃焼します。通常の状態では、ベントは溶融材料の流れの終端のキャビティ内、または金型の分割面に位置します。

後者は金型側面の深さ0.03~0.2mm、幅1.5~6mmの浅い溝です。射出中にベントから大量の溶融材料がにじみ出ることはありません。溶融材料はここのチャネル内で冷えて固化します。溶融材料が誤って排出されるのを防ぐため、排気ポートの開口位置はオペレーターに向けるべきではありません。あるいは、エジェクター間のマッチングギャップを使用してガスを排出することもできます。バーとエジェクター穴、エジェクタークランプとテンプレートおよびコアの間。